现代飞行器,如宇宙飞船、人造卫星、火箭、导弹、超音速飞机等正朝着高推力、高速度、远距离的方向发展,进而对材料的抗高温性能提出了更高的要求。例如火箭鼻锥、超音速飞机机翼前沿需要在2000-2400℃的中性或氧化环境下工作。这使得超高温材料的发展需求越来越迫切。传统的超高温材料主要包括以下三种:以铌、钽、钨、钼为代表的难熔金属材料和C/C复合材料,以及以过渡族金属硼化物、碳化物和氮化物为代表的超高温陶瓷材料(UHTCs)。难熔金属材料的高温力学性能好,易于加工成型,但是容易在高温下发生氧化,如铌合金在400 ℃以上的空气中就会发生灾难性的氧化剥落。C/C复合材料具备高强度、高模量、良好的断裂韧性和耐磨性能,但是在370℃以上的空气环境中极容易发生氧

化。以上两种超高温材料在极端的航空环境中应用需要发展与之相对应的抗高温氧化涂层,而超高温陶瓷材料的熔点极高,如HfB2,熔点可以达到3250℃,其硬度高,化学稳定性好,且具备优良的抗高温氧化性能[3],这一系列的优点使得超高温陶瓷材料不仅可以独立作为超高温结构材料使用,而且还可以作为前两种高温结构材料的抗氧化涂层使用。在众多的超高温陶瓷材料中,硼化物超高温陶瓷材料TiB2、HfB2和ZrB2被认为是抗氧化性较好的超高温陶瓷材料而成为研究热点。

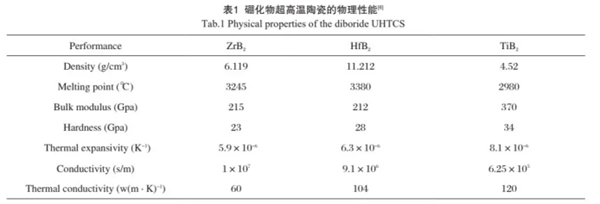

一. 硼化物超高温陶瓷的物理性能

硼化物超高温陶瓷材料的熔点高,化学稳定性好,相对于其它超高温陶瓷材料具有高导电性和高热导率,同时具有良好的耐腐蚀性能。其在高温氧化环境下发生氧化反应MB₂+O₂→MO₂+B₂O₃,生成产物为玻璃相B2O3和金属氧化物MO₂。关于它们的部分物理性能,已经在表1中给出了总结。

二. 硼化物超高温陶瓷氧化行为的热力学分析

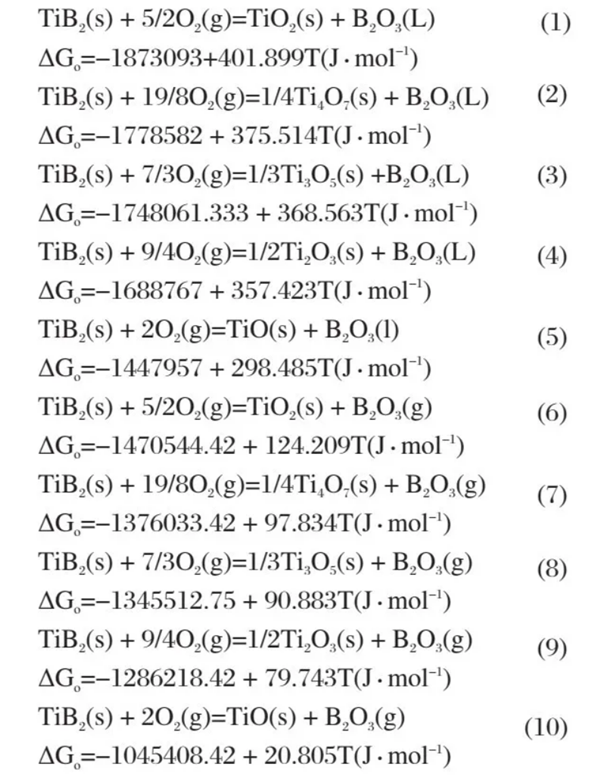

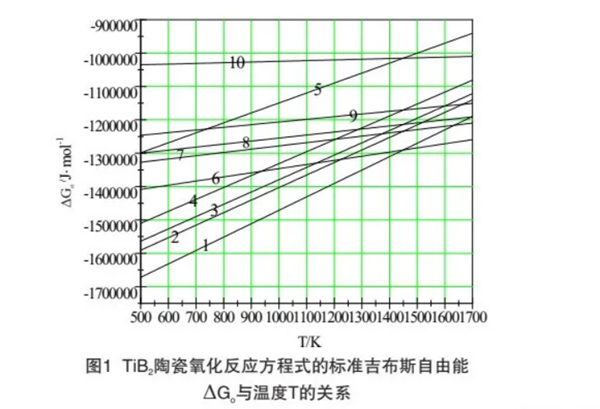

以TiB₂超高温陶瓷为例,在高温氧化的条件下,TiB₂可能与O₂发生如下几种反应方式,通过查阅热力学数据表,可以计算出各反应方程式标准吉布斯自由能ΔGo与温度T的关系:

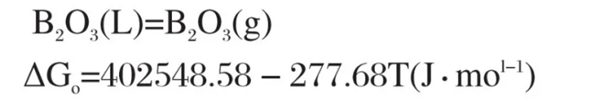

由图1可知,当在反应温度为500K-1700K之间的氧化环境下,反应(1)至反应(10)的标准吉布斯自由能都小于0,上述反应都有可能反生。对于处于同一环境下的TiB₂材料而言,其氧化动力学条件都是相近的。当反应温度在500K-1450K 之间时,反应(1)的标准吉布斯自由能最小,按反应(1)进行氧化的趋势大,当温度超过1450K时,反应(6)的标准吉布斯自由能最小,按反应(6)进行氧化的趋势大。将反应(1)和反应(6)合并得到反应(11):

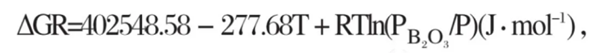

当温度T=1450 K时,反应(11)的标准吉布斯自由能小于0,反应(11)开始进行。但是在实际的空气中氧化时,PB₂O₃远低于标准大气压。由范特霍夫等温公式:

RTln(PB₂O₃/P)<0,令ΔGR=0,T=402548.58/(277.68 - Rln(PB₂O₃/P)),T<1450 K,所以在空气氧化的氛围下,当温度低于1450 K时,反应式(11)就开始发生了。由以上推论,我们可以得知TiB2陶瓷在高温空气中氧化时主要发生以下两个反应:

当温度较低时,反应式为:TiB₂(s) + 5/2O₂(g)=TiO₂(s) + B₂O₃(L);当温度较高时,反应式为:TiB₂(s) + 5/2O₂(g)=TiO₂(s) + B₂O₃(g)。

三. 硼化物超高温陶瓷的高温防护机理

硼化物超高温陶瓷在不同温度区间氧化行为不同,我们通常将其氧化温度范围分为三个温度区间,以ZrB₂为例,分别(1)(2)(3)

(1) T<1000℃;

(2) T=1000-1800℃;

(3) T>1800℃。

在T<1000℃的低温区间,氧化层主要由多孔的难熔金属氧化物骨架ZrO₂和玻璃相的B2O₃组成,玻璃相B₂O₃填充在难熔金属氧化物骨架当中,氧化层表面覆盖一层流动性良好的玻璃相B₂O₃,氧气直接溶解到玻璃相中,扩散到基体与氧化层界面处发生氧化反应;在T=1000℃-1800℃的中温区间,氧化层也主要由多孔难熔金属氧化物骨架ZrO₂和玻璃相B₂O₃组成,玻璃相B₂O₃填充在难熔金属氧化物骨架当中,然而此时氧化层表面是一层裸露的难熔金属氧化物骨架,氧气先要通过氧化层表面的难熔金属氧化物骨架到达玻璃相,然后溶解到玻璃相中扩散到基体与氧化层界面处发生氧化反应;在T>1800℃的高温区间,氧气直接通过难熔金属氧化物骨架中连通的孔洞到达基体与氧化层连接的界面处氧化基体。

难熔金属氧化物骨架孔隙中填充着流动性良好的B₂O3玻璃相,两者的氧渗透率都很低,起到了阻碍氧扩散作用,另外,流动的B₂O3玻璃相可以及时弥补热震或防止氧化过程中产生的裂纹和孔洞进一步氧化。同时这种“难熔金属氧化物骨架+流动的B₂O3玻璃相”的“钢筋混凝土”结构,使得硼化物超高温陶瓷抗热冲击性能优异。另外,相对于其它超高温陶瓷(碳化物和氮化物超高温陶瓷)而言,硼化物超高温陶瓷在较高的温度下(1950℃),才会在界面处形成一个破坏性B₂O₃蒸汽压,冲破防护层;碳化物超高温陶瓷氧化生成的CO形成破坏性蒸气压的温度在1700℃;氮化物陶瓷产生破坏性蒸汽压的温度更低。

尽管如此,单相硼化物超高温陶瓷的抗高温氧化性能效果并不理想,因为在1200℃以上的温度,玻璃相B₂O₃的蒸发速率大于其产生速率,氧气直接通过难熔金属氧化物空隙氧化基体,为了提高其防护温度范围,各国科学家开始对其进行掺杂改性,制成硼化物基超高温陶瓷材料。美国空军试验部通过在HfB2陶瓷材料中掺杂了20%的SiC,得到了抗高温氧化性能良好的硼化物基超高温陶瓷,美国Carborundum公司则研发出了抗氧化性能更好的ZrB₂ + 10%MoSi₂复合材料,并取名为“Boride-Z”材料,该材料在1950℃的氧化环境下显示出优良的抗氧化性。

四. 硼化物基超高温陶瓷材料的烧结致密化

硼化物基超高温陶瓷材料的烧结致密化方法主要有无压烧结法、热压烧结(HP)、反应烧结法和放电等离子体烧结法(SPS)。

1. 热压烧结法

因为硼化物超高温陶瓷具有很强的共价键、低的自扩散率,使其必须在高温高压的环境下才能烧结致密化。在早期的研究中,人们认为,纯的硼化物超高温陶瓷需在2000℃以上、20-30MPa的高温高压条件下才可以实现烧结致密化。例如,原始平均粒径为10μm的HfB2在2160℃,27.3MPa热压烧结180min,致密度小于95%。后来人们发现通过降低原料粒径的手段,也可以在一定程度上降低烧结温度和压强。研究报道,当ZrB2的平均粒径减少到2 μm的时候,在1900℃,32 MPa的条件下烧结45 min就可以得到完全致密的硼化物陶瓷。但是平均粒径过小也会对烧结产生阻碍,因为粒径太小,原料粉末容易发生氧化,形成氧化物阻碍烧结过程中物质的扩散迁移。

在目前的研究文献中,很少有关于纯的硼化物的热压烧结,因为通过添加烧结助剂可以大大的降低烧结温度,提高烧结致密性。硼化物超高温陶瓷烧结过程中的添加剂主要有两种,一种是金属添加剂,例如Al、Cr、Ni等,另一种是以SiC为主的陶瓷添加剂。研究报道[14]在添加了Ni之后,ZrB2在1600 ℃、20-50 MPa就可以实现烧结致密化。在国内,哈尔滨工业大学韩文波[15]等以B4C为基体,ZrB2-SiC为添加剂,在烧结温度为1900 ℃,烧结压力为30 MPa的环境下通过热压烧结法制备了B4C-ZrB2-SiC复合材料;清华大学谢志鹏[16]等用热压烧结法,以硅、活性碳和CNTs为添加剂,在1900 ℃、30 MPa氩气条件下制备出了性能优异的(SiC,CNTs)/ZrB2复合陶瓷。

2. 无压烧结

无压烧结比热压烧结效率更高而且更加经济,两者都可以通过添加烧结助剂和细化原料粒径来促进烧结致密化。以前的研究认为单相的纯硼化物无法在无压烧结的环境下致密化,但是Baumgartner在2000℃-2100℃用无压烧结法将亚微米级TiB2粉末烧结成致密度大于99%的TiB2陶瓷。相对于通过细化原料粒径来提高烧结致密性的方法而言,添加烧结助剂的方法更为简单有效。

在最近的研究中,Kida和Segawa在无压烧结的条件下,制备出的ZrB2陶瓷相对密度达到了95%以上,然而,这种烧结致密化必须同时添加BN(5wt.%)、AlN(15wt.%)和SiC(5wt.%)等烧结助剂才能完成。上海硅酸盐研究所用无压烧结制备了ZrB2-SiC陶瓷,以硼粉为烧结助剂,于2100℃烧结3h,所得ZrB2-SiC陶瓷致密度为100%;周长灵[20]等则通过添加YAG为烧结助剂,通过无压烧结制备硼化锆基ZrB2-SiC复相陶瓷,所得陶瓷均匀致密、力学性能较好。

3.反应烧结反应烧结的原理是利用原始材料之间的化学反应,再生成热力学稳定的新相,同时完成烧结致密化。这样可以极大提高生产效率,节约成本,但是同时具备反应过程不易控制,得到晶粒相对粗大的缺点。国外有学者将反应热压烧结和普通热压烧结得到的ZrB2陶瓷粒径进行了对比,用亚微米级的原始粉末分别在2100℃反应热压烧结的条件下得到了平均粒径为12μm的ZrB₂陶瓷,在1900℃热压烧结的条件下得到平均粒径为6μm的ZrB₂陶瓷。反应烧结因为同时具备原位合成和烧结致密化的优点,被用于硼化物基超高温复合陶瓷ZrB₂-SiC和HfB₂-SiC的烧结制备,反应式如下: 2Zr + Si + B4C→2ZrB₂ + SiC

(12)(2 + x)Hf + (1 - x)Si + B4C→2HfB₂ + (1 - x)SiC + xHfC

值得提出的是原位反应烧结生成的SiC不仅可以很大程度上降低烧结温度,也可以对微观结构产生影响,该反应烧结温度为1650℃,低于普通反应烧结温度2100℃,晶粒平均直径为2μm,远小于普通反应烧结的粒径12μm。哈尔滨工业大学王玉金用反应烧结的工艺制备了BN-ZrB₂-ZrO₂复合材料,将BN粉、ZrO₂粉、B4C粉、C粉、SiO₂粉以及烧结助剂等原材料按照复合材料的成分设计比球磨烧结,复合材料的致密度达到了93%以上;另外,翟彦霞等[25]按B4C/SiC=0.6的比例,在1560℃的温度下,反应烧结2h,得到了体积密度为2.92g/cm³的B4C/SiC复合陶瓷。

4. 放电等离子体烧结(SPS)

放电等离子烧结相对比于前面几种烧结致密化方法出现较晚,但现在已经被广泛用于各种超高温陶瓷材料的烧结致密化。Monteverde等人在30MPa、100℃/min的加热速度下,于2100℃保温2h,得到了完全致密的HfB2 + 30vol.%SiC复合陶瓷。Medri等人同时以HP和SPS的方法制备了ZrB2-ZrC-SiC复合材料,在不添加烧结助剂的情况下,HP只能在1870℃烧结出致密度为90%的样品,而SPS则可以在2100℃,烧结时间少于60min的条件下得到完全致密的硼化物复合陶瓷。

中科院硅酸盐所赵媛[28]等利用SPS技术,将Zr、B4C、Si粉做为起始原料,在1450℃、30MPa的环境下,制得ZrB2-SiC复合材料,相对致密度为98.5%;北京理工大学黄安琪等采用SPS工艺,以SiC为基体,TiB2为第二相,YAG为烧结助剂,在1700℃,50 MPa的条件下制备出了不同成分的SiC-TiB2复相陶瓷材料。

五. 硼化物基超高温陶瓷涂层的制备方法

硼化物基超高温陶瓷涂层的主要制备方法有包埋法、料浆法、气相沉积法和热喷涂法。

1. 包埋法

包埋法制备陶瓷涂层时间较早,技术较为成熟。其工艺为将基体试样置于混合好的固体粉末中,在高温条件下,基体试样与固体粉末相互扩散,进而发生复杂的物理化学反应,从而在基体表面形成涂层。包埋混合物包括四个部分:基体、含有涂层元素的粉末、卤化物(NaCl、NaF等)、活性剂(Al₂O₃、B₂O₃等),包埋法制备硼化物陶瓷基涂层的工艺简单,所得涂层较为致密,与基体结合紧密牢固,但是制得涂层的厚度难以控制,涂层容易出现不均匀现象。

PWang等用包埋法在石墨表面制备了一层ZrB2-SiC/SiC涂层来提高其表面耐磨性,使得石墨表面磨蚀速率大大降低。而J Pourasad[等用包埋法在SiC改性后的石墨表面制备了一层SiC-ZrB2涂层并研究了其高温抗氧化性,研究表明,在1773 K的恒温条件下氧化10 h,氧化增重率仅为1.1%。

李贺军等用包埋法将ZrB2改性硅基涂层制备在炭/炭(C/C)复合材料表面,所制备的涂层结构致密,在1773 K、1873 K、1953 K的温度下均具有良好的抗氧化性能。另外,包埋法常用来和其它方法一起制备多层复相陶瓷涂层,张武装[34]等为了提高C/C复合材料的抗氧化性,采用包埋法制备涂层SiC过渡层,热喷涂法制备ZrB2-MoSi2外层,在C/C复合材料基体上制备了ZrB2-MoSi2/SiC双层复相陶瓷涂层,于1273K和1773K分别氧化30h和10h,ZrB2-MoSi2/SiC涂层试样的质量损失分别为5.3%和3.0%。

2.料浆法

料浆法制备硼化物基超高温陶瓷涂层先将硼化物粉末与粘结剂(清漆,PVB胶等)混成料浆,涂覆在基体表面,在惰性气体或者真空的环境下固相或液相烧结,在基体表面形成涂层。中南大学Zhang xiang[等用料浆法分别在C/C和C/C-SiC表面制备了ZrB₂基陶瓷涂层;Wu DingXing 等将料浆法和化学气相沉积法结合制得SiC(ZrB₂-SiC/SiC)多层复相抗氧化涂层,该涂层在1500℃氧化25h,涂层仅增重2.5%,表现出了良好的抗氧化性。

3. 气相沉积法

气相沉积法主要分为物理气相沉积法(PVD)和化学气相沉积法(CVD),两种沉积方法都可以在基体材料表面沉积出一层致密、与基体结合牢固、厚度可控的硼化物陶瓷涂层。PVD法是在真空条件下,用电子枪熔化并蒸发陶瓷坯料,蒸气沉积到基体表面形成涂层[38];而CVD法是将合成硼化物陶瓷的原材料气化,让其在基体材料表面发生化学反应从而沉积出硼化物陶瓷薄膜。 PVD法制备硼化物基陶瓷涂层一般应用于各类金属切削刀具的表面。张树参采用高功率脉冲磁控溅射沉积技术(HiPIMS)在硬质合金刀具表面沉积出CrB₂涂层,涂层呈现(101)择优取向,物相结构组成主要为CrB2和少量Cr,涂层中B/Cr的原子比为1.76,硬度和弹性模量分别为26.9±1.0GPa和306.7±6.0 GPa;SDS Cruz用PVD法在AISI1095号钢的表面沉积了一层TiB2/DLC复相涂层,该涂层既克服了单相TiB2涂层脆性大的缺点;又克服了DLC涂层与基体结合力不足的缺点。M berger运用了混合PVD技术,将电子束蒸发Ti和磁控溅射TiB2相结合,制备出具有一定延展性的高硬度涂层。虽然PVD方法制备出的陶瓷涂层均匀致密,与基体结合力好,但是相对于其它的涂层制备方法,其沉积效率太低,难以制备较厚的涂层。

CVD法将原始材料直接制成涂层,较PVD法生产效率更高。孙彩云运用CVD技术,以TiCl4-BCl3-H2为反应体系,分别在低碳钢和石墨表面制得TiB2耐磨涂层;Y Xiang结合CVD法和料浆法,在C-SiC复合材料表面制备了ZrB2-SiC超高温抗氧化涂层,制得的涂层在不同的氧化温度下都有着优异的抗氧化效果;P Wang以ZrCl4-BCl3-H2为反应体系,在1200℃的温度下,用CVD法在石墨表面沉积了一层多晶的ZrB2基陶瓷涂层。

4. 热喷涂法

热喷涂法是一种极具前景的表面改性方法,具有沉积速度快、涂层厚度精准可控等独特的优势。近几年来,在制备ZrB2 、TiB2、CrB2等硼化物陶瓷涂层方面得到了迅速发展。热喷涂按照其热源的不同可以分为很多类,目前常用于制备硼化物陶瓷涂层的主要是爆炸喷涂、等离子喷涂和激光喷涂。 爆炸喷涂是将氧气和乙炔按一定比例混合后引爆,爆炸瞬间释放的能量使料粉熔融并高速撞击基体表面形成涂层。程祥宇用电热爆炸喷涂的方法制备Zr-O-B陶瓷涂层,反应原料为Zr和B2O3粉末,制得涂层的主要组份为ZrO2-ZrB2和一种锆的化合物;SX Hou用电热爆炸喷涂法制备了Mo-Si-Al涂层,所得涂层组织均匀致密,有很高的硬度。

等离子喷涂制备硼化物基陶瓷涂层的技术相对成熟稳定,国内外关于其报道层出不穷。程汉池[48]将Al2O3-TiB2的复合粉采用三阴极轴向送粉等离子喷涂系统(Axial-Ⅲ)喷涂沉积得到TiB2/Al2O3涂层;王海军用超音速等离子喷涂在Al-10Si合金基体上制备Mo-30%NiCrBSi涂层,所得涂层硬度高,耐磨性好;Cagri Tekmen用Al-12Si,B2O3和TiO2原始粉末进行原位反应等离子喷涂,制备出了TiB2-Al2O3涂层;IOzdemir[51]用大气等离子喷涂的方法在铝表面制备了一层Al-12Si/TiB2/h-BN复合涂层,所得涂层耐磨性好。

激光喷涂又称激光熔覆,将覆材粉末迅速熔化并同时熔化基体表面微区,涂层和基体形成牢固的冶金结合,激光喷涂对于涂层材料不受限制,是一种理想的硼化物超高温陶瓷涂层的制备方法。Chun G 用激光熔覆的方法在纯钛表面制备了一层ZrB2增强Ni基复合涂层,结果使得纯钛的表面耐磨性和硬度有了明显的提高;T Simsek用CO2激光熔覆的方法在低碳钢表面制备了一层ZrB2涂层,所制得涂层均匀致密,无裂纹和孔洞。然而目前激光熔覆技术并不成熟,由于加热速度和冷却速度极快,覆材和基体材料温度梯度和热膨系数的不同,这可能导致在涂覆过程中形成微裂纹、孔洞影响涂层质量。

六. 展 望

作为一种熔点极高的超高温抗氧化材料,硼化物超高温陶瓷在航空航天领域都有着广阔的应用前景。但是其离大规模工业化生产应用仍有一段距离,做为结构材料,硼化物超高温陶瓷具有脆性大,难以烧结致密化等问题,做为涂层材料,硼化物超高温陶瓷与C/C复合材料基体和难熔金属基体都存在热膨胀系数不匹配等问题,涂层使用过程中容易产生裂纹。未来关于硼化物超高温陶瓷的研究方向为:

(1)通过对单相硼化物超高温陶瓷进行掺杂改性,优化烧结致密化技术。

(2)发展新的涂层制备工艺及方法,制备出与基体材料结合力好、均匀、连续、致密、组织性能优异的硼化物基超高温陶瓷涂层。