陶瓷基复合材料(ceramic matrix composites, CMCs)具有优异的热力学性能和较低的密度,是新 一代高推重比航空发动机热端部件的关键结构材 料。在高温干燥氧化环境中,陶瓷基复合材料表面 能形成 SiO2 保护膜来抵御氧化物质的侵蚀[1]。然 而,航空发动机服役环境中存在高温水蒸气、熔盐 等腐蚀性介质,会与 CMCs表面上的 SiO2 保护层 发生反应,导致其性能迅速衰退[2]。环境障涂层 (environment barrier coatings,EBCs)可将陶瓷基复 合材料与服役环境中的腐蚀介质隔离开来,实现保 护基体材料的目的[3]。

稀土硅酸盐材料具有良好的相稳定性、优异的 耐蚀性能、与基体匹配的热膨胀系数等特点,是最 具有应用潜力的环境障涂层材料[4],但稀土硅酸盐 涂层在制备过程中易形成孔隙和裂纹等缺陷、分解 产生的氧化物第二相会影响涂层的服役性 能[5-8]。为提高 EBCs 的耐久性,美国国家宇航局的 研究人员开发了稀土硅酸盐/Si、稀土硅酸盐/莫来石/Si 等涂层体系[3]。Richards 等[9] 研究了 Yb2SiO5/ 莫来石/ Si 涂层在 1316 ℃ 水氧腐蚀条件下的失效 机理,发现腐蚀性物质随面层的贯穿裂纹进入内部,使硅黏结层氧化形成组分为 β-SiO2 的热生长氧 化 物( thermally grown oxide,TGO),β-SiO2 向 α- SiO2 相转变时伴随着较大的体积变化,从而产生大量微裂纹,加速涂层失效 。Li 等[10] 设计的 LaMgAl11O19/Yb2SiO5/Si 涂层在 1300 ℃ 水氧腐蚀 条件下展 现 良好 的 耐蚀性 能 。Guo 等 [11] 提 出 Hf0.84Y0.16O1.92/Yb2SiO5/Si 涂层在 1300 ℃ 空气环 境中具有良好的稳定性。Wu 等 [12] 采用 PS-PVD 技术制备的 Yb2Si2O7/Si 涂层则在 1300~ 1450 ℃ 水蒸气环境具有较好的服役性能。本研究团队采 用 Yb2Si2O7 取代莫来石,设计了 Yb2SiO5/Yb2Si2O7/ Si 涂层,该涂层具有良好的抗热震性能和抗裂纹扩 展性能[13]。虽然通过涂层结构优化设计能够实现 保护基体材料在一定时间内免受高温水氧腐蚀的 目标,

但结合失效分析可以发现稀土硅酸盐 EBCs 仍存在热循环过程中由于涂层与基体之间的 热膨胀系数失配产生热应力,导致稀土硅酸盐面层 出现贯穿裂纹。

为解决 EBCs体系服役过程中因面层开裂而加 速其失效的问题,采用含硅化物改性涂层设计,减 少裂纹扩展,是提高其耐久性的另一种有效途径。 目前,将 SiC 和 MoSi2 等含硅化合物作为自愈合剂 应用于热障涂层的研究已受到关注,但采用含硅化合物改性稀土硅酸盐环境障涂层的报道较少[14]。 Chen 等[15] 采用 TiSi2 掺杂 Y2Si2O7,并利用浆料法 制备了 BSAS/TiSi2-Y2Si2O7/复合涂层。研究发现,TiSi2的氧化产物可 以填充涂层的贯穿裂纹,但 BSAS 长时间服役温度较低(<1300 ℃), 不能满足目前的EBCs发展需求[16]。Nguyen等[17]将10% β-SiC(体积分数,下同)引入含有Yb2SiO5相的Yb2Si2O7块体材料中,经1250 ℃空气环境热处理2h,发现SiC氧化形成SiO2,可填充裂纹。Kunz等[18] 则针对更高温度(1400 ℃)和更长时间(200h)下硅酸镱的裂纹自愈合行为进行研究,发现掺杂 1% SiC的Yb2Si2O7 块体材料具有最优的裂纹自愈和性能。Vu 等[19] 研究发现,5%SiC/Y2SiO5块体材料的裂纹自愈合效果优于5%SiC/Y2Si2O7,Y3+扩散对裂纹自愈合具有积极意义。

MoSi2是Mo-Si体系中Si含量较高的金属间化合物,具有高熔点和热氧化稳定性较好的特点[20-21],在高温下具有优异的抗氧化性能[22],已广泛应用于高温抗氧化涂层 。将 MoSi2引入稀土硅酸盐(Yb2SiO5)涂层中,有望改善稀土硅酸盐EBCs体系的高温稳定性,但 MoSi2 掺杂量对稀土硅酸盐EBCs体系抗热震行为的影响尚无确切的研究。本工作采用真空等离子喷涂技术,在SiC基体表面制备以MoSi2改性Yb2SiO5(MoSi2掺杂量为5%、 10%)为面层的Yb2SiO5-MoSi2/Yb2Si2O7/Si新涂层体系,研究其在1350 ℃ 下的抗水淬热震行为,并根据涂层的微观结构表征结果探讨MoSi2的抗热震和抗裂纹扩展的改性机理。

1 实验材料与方法

1.1 实验材料

以Yb2O3粉体(上海和利稀土集团有限公司)和SiO2粉体(国药集团化学试剂有限公司)为原料,采用固相反应法制备Yb2SiO5与Yb2Si2O7 粉体。将 Yb2SiO5 和 MoSi2 粉体按体积比 95∶5 和 90 ∶ 10 的比例充分均匀混合得到适合喷涂的粉体。

实验选用25.4 mm×3 mm 的 SiC 陶瓷板作为基体。为得到干净、粗糙的表面,需要在喷涂前先对基体进行喷砂预处理。采用真空等离子喷涂技术(VPS,A-2000 )分别将Si和Yb2Si2O7粉体依次 喷涂在基体上,然后分别喷涂Yb2SiO5、Yb2SiO5- 5%MoSi2 和 Yb2SiO5-5%MoSi2。为方便说明,将添加量为 5%MoSi2 和 10%MoSi2的涂层分别记为Y5M和Y10M,Yb2SiO5和 Yb2Si2O7分别记为YbMS和YbDS。最后获得YbMS/YbDS/Si、Y5M/ YbDS/Si 和 Y10M/YbDS/Si 三种涂层。

1.2 实验方法

水淬热震实验在 QGF1600-60 型管式炉进行。将涂层样品置于1350 ℃ 的管式炉中保温10min, 随后将样品迅速取出并投入至室温下的去离子水中淬冷,然后将样品烘干。以上为1次水淬热震循环,累计循环40次后或涂层出现剥落后结束实验。

用光学显微镜(OM,E3CMOS)观察样品热震 实验前后的宏观形貌。采用场发射扫描电子显微镜(SEM)分析涂层的表面和截面微观形貌。分析截面的样品测试前需进行金相抛光处理,然后使用无水乙醇清洗并烘干。

2 结果与分析

2.1 不同涂层显微结构及其抗热震行为

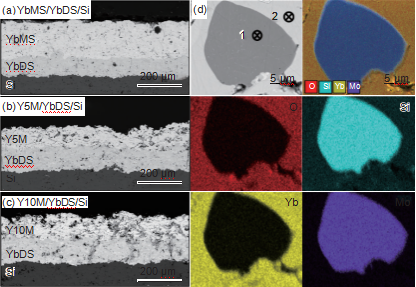

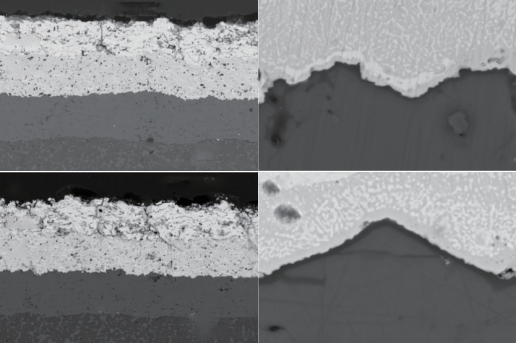

图 1(a)~(c)是 YbMS/YbDS/Si、Y5M/YbDS/Si和 Y10M/YbDS/Si三种喷涂态 EBCs涂层的SEM截面形貌。可以看出,三种涂层体系均包含稀土单硅酸盐面层、焦硅酸盐中间层和硅黏结层三层结构,各层涂层均存在少量的气孔和微裂纹等缺陷, 涂层各层之间的界面结合良好,界面处几乎无气孔 和裂纹等缺陷。图 1(d)是 Y5M 面层掺杂MoSi2

区域的高倍形貌,结合EDS分析结果可知,灰色衬度区域(点 2)为 Yb2SiO5,黑色衬度区域为MoSi2(点 1),含

Mo区域成分均一,且与Yb2SiO5区域结合良好。

图 1 喷涂态 EBCs 涂层的 SEM 截面形貌 (a)YbMS/YbDS/Si;(b)Y5M/YbDS/Si;(c)Y10M/YbDS/Si;(d)Y5M 面层高倍形貌及 EDS 元素分布图

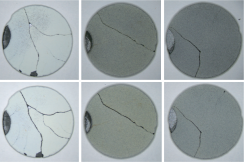

图 2 不同的EBCs涂层品经热震前后的宏观形貌

图 2 是经 1350 ℃水淬热震前后的宏观形貌。可以看出,经20次热震后,SiC基体出现破碎现象,Y5M/YbDS/Si和 Y10M/YbDS/Si两种涂层体系完整性较好,YbMS/YbDS/Si涂层体系在破碎边 缘处出现轻微剥落现象。 经 40 次热震后,Y5M/ YbDS/Si和Y10M/YbDS/Si涂层仍保持完整,但 YbMS/YbDS/Si涂层剥落面积没有明显增加,这说明涂层的剥

落可能是基体开裂导致。

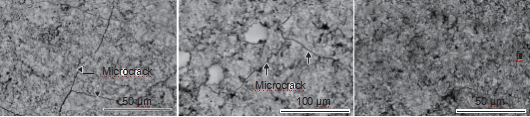

图 3 三种涂层体系经 40 次热震后的 SEM 表面形貌 (a)YbMS/YbDS/Si;(b)Y5M/YbDS/Si;(c)Y10M/YbDS/Si

图 3 是三种涂层体系经1350℃ 水淬热震40次后的表面形貌。可见,三种涂层体系表面均存在裂纹,未掺杂MoSi2的YbMS/YbDS/Si涂层表面裂纹较多。

图 4 YbMS/YbDS/Si涂层的SEM截面形貌 (a)~(b)热震 20 次;(c)~(d)热震 40 次

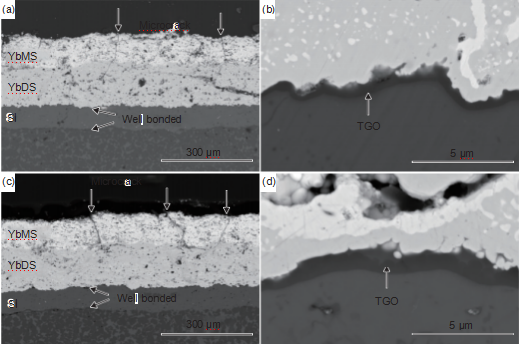

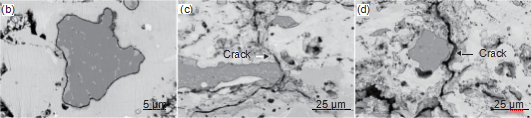

图 4 是 YbMS/YbDS/Si涂层体系经 1350 ℃ 水淬热震20次和40次的截面形貌。由图 4 可知,涂层各层之间以及与基体之间的结合良好,各层之间未发生开裂现象。Yb2SiO5面层由纵向裂纹产生, 但裂纹未贯穿整个涂层,而是终止于 Yb2Si2O7 中间层。在20次热震后的YbDS/Si界面处能观察到厚度约400 nm 的SiO2 TGO 层,TGO 层内部无裂纹。经40次热震,Yb2SiO5 面层纵向裂纹数量增加,YbDS/Si界面处TGO层厚度约为900nm。Y5M/YbDS/Si涂层体系经 1350 ℃水淬热震20次和40次的SEM截面形貌如图 5 所示。可见, 涂层与基体之间、涂层各层之间结合良好。热震20次后,Y5M面层中产生贯穿裂纹并终止于Y5M/YbDS 界面处(图 5(a)),在 YbDS/Si 界面处能观察到约 150 nm厚的 TGO 层形成,TGO 层内 未观察到明显裂纹,结构完整,与 Yb2Si2O7 和 Si 结 合良好(图 5(b))。热震至 40 次后,Y5M 层中纵向 裂纹仍终止于 Y5M/YbDS 界面处,并发生偏转(图 5 (c)),TGO 层厚度无明显增加(TGO 层厚度仍为 150 nm)(图 5(d))。

图 5 Y5M/YbDS/Si 涂层的 SEM 截面形貌 (a)~(b)热震 20 次;(c)~(d)热震 40 次

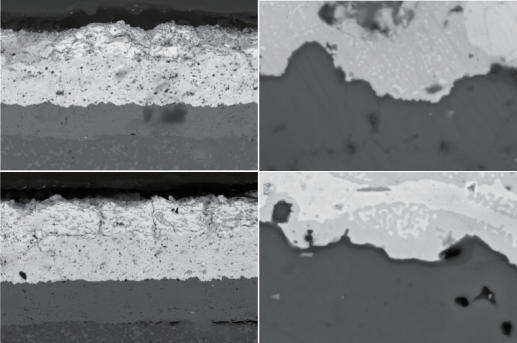

图 6 Y10M/YbDS/Si 涂层的 SEM 截面形貌 (a)~(b)热震 20 次;(c)~(d)热震 40 次

图 6 为 Y10M/YbDS/Si 涂层经 1350 ℃ 水淬热 震20次和40次后的SEM截面形貌。可以看出, 热震 20 次后,Y10M 面层中几乎无纵向裂纹产生(图 6(a)),在YbDS/Si 界面处能观察到厚度约 100 nm 厚 的 TGO 层(图 6(b))。 热震 40 次后, Y10M 面层 中 出现纵 向裂纹且终止于 Yb2Si2O7 层( 图6( c)),TGO层厚度约为100nm,与Yb2Si2O7 和 Si结合良好(图 6(d))。

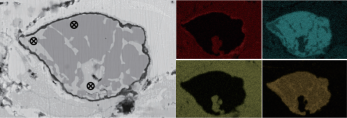

图 7 不同热震次数后 Y5M 和 Y10M 面层的 SEM 截面形貌 (a)Y5M 面层热震 20 次及 EDS元素分布图;(b)Y10M 面层 热震 20 次;

(c)Y5M 面层热震 40 次;(d)Y10M 面层热震 40 次

图 7 是掺杂 MoSi2 涂层体系经 1350 ℃ 热震前 后的 SEM 截面形貌和相关 EDS 分析结果。可以看出,经20次热震后,MoSi2 发生转变并呈现出多种衬度。结合图 7(a)和 EDS(表 1)分析可知,表面富 Mo 区域周围出现的黑色衬度成分为 SiO2(点 3),富 Mo 区域内部存在未氧化的 MoSi2(点 6),和 被氧化后产生的 Mo5Si3(点 4、5)。这说明 MoSi2在热震过程 中 出现轻微氧化 。富 Mo 区域 内部 MoSi2 与 Mo5Si3 结合 良好(图 7(b))。Y5M 和 Y10M 面层因热应力产生的微裂纹在富 Mo 区域附近发生偏转(图 7(c)和(d))。该现象可延长裂纹 在 Y5M 和 Y10M 涂层内部的扩展路径,使其在扩 展时消耗更多的断裂能,从而使得裂纹难以贯穿整 个面层,但裂纹内部未观察到 SiO2 存在,可能与氧 化时间较短、SiO2含量较少有关。

表 1 图 1 和 7 标记区域的 EDS 元素组成(原子分数/%)

Spectrum location Yb Si O Mo

Point 1 —— 61.0 5.05 33.93

Point 2 39.0 12.42 48.51

Point 3 5.01 53.68 36.28 5.03

Point 4 —— 44.77 —— 55.23

Point 5 —— 41.83 —— 58.17

Point 6 —— 70.32—— 29.68

Point 7 20.83 24.08 55.08 ——

2.2 MoSi2 改性机理探讨

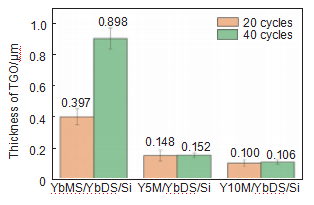

上述研究表明 ,YbMS/YbDS/Si 和 YxM/ YbDS/Si 涂层体系均具有良好的抗热震性能。经 40 次热震,涂层体系保持完整,面层产生贯穿裂纹,但终止于 Yb2Si2O7 中间层,这与 Yb2Si2O7 涂层 较低的热膨胀系数、较小的弹性模量以及良好的塑性变形能力密切相关[23-24]。图 8 为三种涂层经不 同热震次数后的 TGO 层厚度相比。可见,与

YbMS/ YbDS/Si 涂层体系中 TGO 厚度相比,YxM/YbDS/ Si 涂层体系的 TGO 厚度较小,说明掺杂 MoSi2 改性的涂层体系可有效减缓氧化性物质的渗透。热 震过程中,掺杂改性面层中的 MoSi2 发生氧化并转 化为 MoSi2 和 Mo5Si3的混合相。同时在富Mo区边缘处能观察到 SiO2 物相,面层中也出现了 Yb2Si2O7 物相。

图 8 三种 EBCs涂层经不同热震次数后的 TGO 层厚度对比

结合上述结果,可以推断热震过程中 MoSi2 发 生如下反应[25]:

5MoSi2(s )+ 7O2(g ) ! Mo5Si3(s )+ 7SiO2(s ) (1)

SiO2(s )+ Yb2SiO5(s ) ! Yb2Si2O7(s ) (2)

在高温氧化环境,面层中的 MoSi2发生上述氧化反应,减缓了氧化性物质对黏结层的侵蚀。随着MoSi2掺杂量增加,涂层体系的抗氧化性能提高。

微裂纹在富 Mo 区附近发生偏转,改变了纵向裂纹扩展路径,使得裂纹不能直接贯穿 YxM 涂层,这与 MoSi2 良好的损伤容限有关。陶瓷材料的损伤容限可通过定量计算进行比较。脆性指数(B)[26] 和损伤容限参数(Dt)[27] 是常用定量指标,较低的 B 和较高的 Dt 意味着材料具有良好的损伤容限。 其计算方式如下:

B = Hv /KIC (3)

Dt = KIC ·E/(σ ·Hv ) (4)

式中:Hv 为材料的维氏硬度;KIC 为材料的断裂韧 度;E 为材料的杨氏模量; σ 为材料的弯曲强度。

MoSi2 块体材料的 Hv为10.6 GPa, KIC为4.5 MPa?m1/2,σ为 560 MPa,E 为430GPa。可计算出 ,MoSi2的B值为2.36μm1/2,低于 Yb2Si2O7( 2.78 μm1/2)和 Yb2SiO5( 3.40 μm1/2),Dt值为0.33 m1/2,介于Yb2Si2O7( 0.38 m1/2)和 Yb2SiO5 (0.25 m1/2)之间[28],因此该材料较 Yb2SiO5 材料具有更好的损伤容限,可阻止微观裂纹向其内部的扩散 。氧化过程 中 SiO2 多按发生反应2直接与 Yb2SiO5 发生反应。可以推断随着在高温中时间增加,富Mo区边缘处会出现更多的Yb2Si2O7。 Yb2SiO5 涂层的热膨胀系数((6.9~7.6)×10-6K-1) 要高于 Yb2Si2O7涂层((3.3~5.2)×10-6K-1)。 与 Yb2SiO5 涂层相 比,Yb2Si2O7 涂层 的弹性模量较 低。涂层具有较高的热膨胀系数和弹性模量,在热 震过程中所受热应力较大[29]。因此,Yb2Si2O7 的 形成有利于降低热震过程中的热应力。基于以上 分析,MoSi2 在 面层 中具有如下改性作用:( 1) MoSi2 具有良好的损伤容限,可有效阻止裂纹向其内部的扩散;(2)MoSi2可消耗氧化剂,降低涂层内部氧化剂的浓度。

3 结论

( 1)YbMS/YbDS/Si、Y5M/YbDS/Si 和 Y10M/ YbDS/Si 三种涂层体系结构致密,各层之间结合良好。MoSi2 掺杂量为 5 % 和 10% 时,涂层体系均具有良好的抗热震性能。

(2)掺杂 MoSi2可改善 YxM 涂层的损伤容限, 氧化反应形成的 Yb2Si2O7具有较低的热膨胀系数和弹性模量,有利于提高其抗热震性能。

(3)YxM/YbDS/Si 涂层体系中 TGO 层厚度相较于 YbMS/YbDS/Si 涂层体系分别降低约 83% 和 88%,掺杂 MoSi2 较多的 Y10M/ YbDS/Si 涂层体系的 TGO 层厚度最小。MoSi2 的氧化可消耗氧化性介质,减少其向涂层体系内部的扩散,有利于减缓粘结层的氧化。