MEMS火工品具有结构微型化、换能信息化和序 列集成化等特征,是新一代火工品的重要发展方向。 微结构换能元作为MEMS火工品的核心部分,决定了 MEMS火工品的发火性能、安全性和可靠性,进而影 响武器弹药的作战性能[1-3]。

微结构换能元主要是将金属或半导体等材料沉 积到绝缘基片上制作而成。氮化钽(TaN)具有优良 的电学性能、稳定的热性能、抗氧化腐蚀性能好等特 点, 在航空航天、微电子、生物医学、动力机械等领域有着重要应用[4-5]。与金属材料相比,TaN的电阻温 度系数(TCR)为负值, 电阻随温度的增加而减小, 有利于实现微结构换能元的低能化。国外维歇 (Vishay)公司披露了一种基于TaN薄膜技术的电起 爆器薄膜芯片, 发火能量降至 50μJ;国内蔡贤耀等 制备的TaN薄膜发火能量为 1 ~30mJ[6] ,陕西应用物 理化学研究所制备的TaN 薄膜发火能量为 0.6mJ [7]。 国内外相关领域研究成果差距较大。

本文设计制作了不同桥膜厚度、不同桥区尺寸、不同桥区图形的 TaN 薄膜换能元,并对其发火感度进 行了测试,获得了桥区参数对换能元发火性能的影 响, 为微结构换能元的低能化提供基础参数。

1 实验部分

1.1 氮化钽薄膜换能元的设计与制备

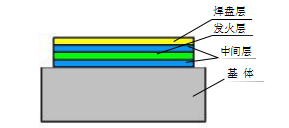

氮化钽薄膜换能元整体结构由基体、中间层、发 火层、焊盘层组成,示意图如图 1 所示。基体的作用 是支撑载体,基体材料选用 7740 玻璃;中间层的作 用是增加材料之间的黏附力,中间层材料选用钛或镍 铬;发火层材料为氮化钽;焊盘层的作用是提高导电 性能,焊盘材料选用铜。桥区在发火层上两个焊盘之 间裸露出来的部分,示意图如图 2 所示。

图 1 氮化钽薄膜换能元整体结构设计示意图

桥区

图 2 桥区示意图

氮化钽薄膜换能元采用 MEMS 工艺制备,氮化 钽薄膜采用磁控溅射工艺制备,选用意大利 KENO- SISTEC 公司KS60VR 型磁控溅射设备。本文选用 99.9%的氮化钽作为靶材, 腔体真空度为 5×10-6Pa , 溅射功率为 200W,溅射时间为 50min,Ar流量为 60 sccm,基底温度为 70°。通过匀胶、光刻、显影、剥 离技术等一系列MEMS工艺完成换能元图形的制备。

氮化钽薄膜厚度通过调节磁控溅射时间来控制, 实际测量值与设计值误差极小,所以本文氮化钽薄膜 厚度统一采用设计值。桥区形状通过光刻工艺制备, 线条尺寸在 10μm 以上,实际测量值与设计值误差极 小; 线条尺寸 10μm 以下, 实际测量值比设计值小, 线条容易出现断裂等现象,工艺成品率不高,本文涉 及数量只有 1 个,故本文桥区尺寸统一采用设计值。

1.2 氮化钽薄膜换能元的发火感度测试

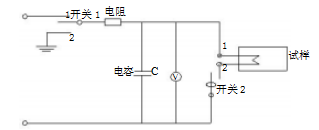

依据 GJB/z 377A-94 感度试验用兰利法,对不同 桥区参数的氮化钽薄膜换能元发火感度进行测试,选 用的仪器分辨率为 0.1V,试验数据分布假设为正态分 布。测试用起爆电路如图 3 所示, 采用 33μF 发火电 容,含能材料采用斯蒂芬酸铅。

图 3 起爆电路示意图

2 结果与讨论

2.1 桥膜厚度对 TaN 薄膜换能元发火感度的影响

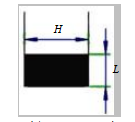

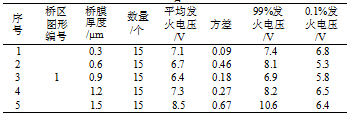

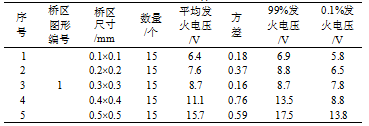

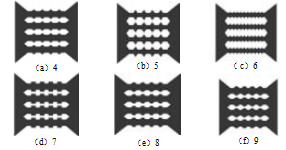

在桥区选用图形 1(如图 4 所示)、桥区尺寸为 0.2mm×0.2mm 情况下,对不同桥膜厚度的换能元进 行发火感度测试,结果如表 1 所示。

图 4 桥区图形 1 示意图

表 1 不同桥膜厚度的换能元发火感度测试结果

表 1 结果表明:当桥区形状、尺寸一定时,随着 桥膜厚度的增加,换能元的发火电压先降低再升高, 当桥膜厚度为 0.9μm 时,平均发火电压最小,为 6.4V。

2.2 桥膜尺寸对 TaN 薄膜换能元发火感度的影响

根据表 1 测试结果,选用厚度为 0.9 μm 的桥膜, 桥区选择图形 1,通过改变桥区尺寸(H×L ),研究其 对发火感度的影响规律。不同桥区尺寸的换能元发火 感度测试结果如表 2 所示。

表 2 不同桥区尺寸的换能元发火感度测试结果

表 2 结果表明: 当桥膜厚度、桥区形状一定时, 随着桥区尺寸的减小,换能元的发火电压也不断减 小,当桥区尺寸为 0.1mm×0.1mm 时,平均发火电压 最小,为 6.4V。

2.3 桥区夹角对 TaN 薄膜换能元发火感度的影响

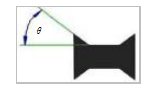

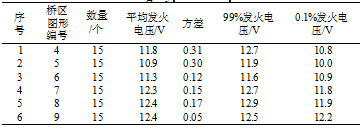

根据表 1 ~2 的测试结果, 选用厚度为 0.9μm 的 桥膜,桥区尺寸为 0.1 mm×0.1mm,改变桥区形状和 桥区形状夹角得到桥区图形 2,如图 5 所示。

图 5 不同夹角的桥区图形 2

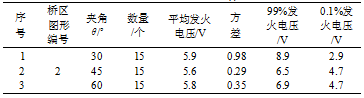

夹角 θ 设计为 30°、45° 、60°, 对其进行发火感 度测试,测试结果如表 3 所示。表 3 结果表明:相同 厚度和桥区尺寸的情况下,桥区图形 2 的平均发火电 压比桥区图形 1 平均发火电压低; 夹角 θ 为 45°时, 换能元的平均发火电压最小,为 5.6V。

表 3 不同夹角的换能元发火感度测试结果

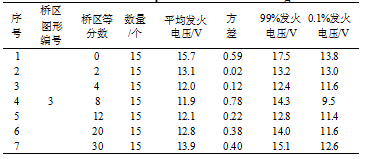

2.4 桥区形状对 TaN 薄膜换能元发火感度的影响

选用厚度为 0.9μm 的桥膜,桥区图形 2,桥区尺 寸为 0.5mm×0.5mm,夹角 θ 为 45°, 通过对桥区图 形 2 中间部分进行等分, 研究不同桥区形状下,TaN 薄膜换能元的发火感度变化。桥区图形 4 等分的桥区 形状(桥区图形 3)如图 6 所示。

不同桥区等分的换能元发火感度测试结果如表 4 所示,表 4 结果表明:在相同桥膜厚度、桥区尺寸及 桥区夹角的情况下,将桥区中间部分等分为 8 时,平 均发火电压较低,为 11.9V;当桥区等分数增加到 30时,桥区线条容易出现断裂等现象,线条实际测量值 与设计值误差较大,工艺成品率不高。结合制造工艺 水平和发火感度测试结果,桥区等分数在 4 ~ 8 之间最优。

图 6 桥区图形 2 的4 等分示意图(桥区图形 3)

表 4 不同桥区等分的换能元发火感度测试结果

在以上研究的基础上进一步优化桥区图形,选用 桥膜厚度为 0.9μm,桥区尺寸 0.5mm×0.5mm,夹角 为 45° , 桥区等分为 4,对图 6 所示桥区图形 3 添加了锯齿形状,如图 7 所示。

图7 优化设计的桥区图形示意图

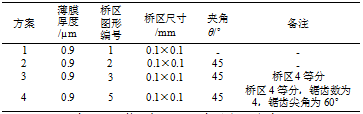

优化后桥区图形为6种, 桥区图形4锯齿数为4 , 尖角为90°; 桥区图形5锯齿数为4,尖角为60°;桥区 图形6锯齿数为10,尖角为60°;桥区图形7锯齿形状 为正方形,锯齿数为4;桥区图形8锯齿形状为半圆形, 锯齿数为4;桥区图形9锯齿形状为梯形,锯齿数为4; 桥区图形4、5 、7、8、9中,锯齿左右、上下间距均 相同。优化后不同桥区形状的换能元发火感度测试结 果如表5所示。表5结果表明:相同厚度和桥区尺寸的 情况下, 总体上锯齿为尖角形状图形(桥区图形4、 桥区图形5、桥区图形6)的发火电压低于优化前不带 锯齿形状图形的发火电压,锯齿尖角为60°(桥区图 形5)发火电压低于锯齿尖角为90°(桥区图形4)的发火电压; 桥区图形7、8 、9的发火电压相近,发火 电压略大于桥区图形3(桥区等分为4)的发火电压, 说明锯齿为平直的或半圆的图形对通过的电流有阻碍的作用。

表5 优化后不同桥区图形的换能元发火感度测试结果

2.5 TaN 薄膜换能元换能元发火电压

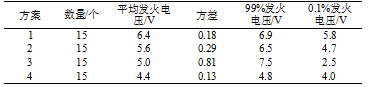

根据以上研究结果,设计 4 种方案进行低能化试 验验证,试验方案如表 6 所示。TaN 薄膜换能元发火 感度测试结果如表 7 所示。表 7 试验结果表明:从方 案 1 到方案 4,发火电压逐渐减小,方案 3 与方案 4 平均发火电压降至 5V 以下。

表6 TaN薄膜换能元发火感度试验方案

表7 TaN薄膜换能元发火感度测试结果

3 结论

本研究基于 TaN 优良的电学性能, 采用 MEMS 工艺制备了 TaN 薄膜换能元,开展了桥膜厚度、桥区图形及尺寸对微结构换能元发火感度的影响研究,得 到以下结论:

( 1)当桥区形状和尺寸一定时, 随着桥膜厚度 的增加,TaN 薄膜换能元的发火电压先减小,当桥膜 的厚度增加到一定的程度,换能元发火电压又有增大 的趋势。桥膜厚度为 0.9μm 时, 发火电压最小。

(2)桥区的形状对 TaN 薄膜换能元的发火电压 有显著的影响。本文通过一系列图形的研究,设计出 一种整体图形为“工”字形的桥膜,当桥区夹角 θ 为 45° 、桥区 4 等分、锯齿数为 4、锯齿尖角为 60°时, 换能元发火电压低于 5V,实现了 TaN 薄膜换能元低 能化的目的。